一、背景與挑戰

在現代化工業生產中,DCS(集散控制系統)廣泛應用于工業自動化領域,負責對生產過程中的各類設備進行實時監控與精確控制,能夠高效采集海量的生產數據,如設備運行參數、工藝指標、產品質量數據等。而MES(制造執行系統)則側重于生產過程的管理與優化,需要依據實時準確的生產數據來制定生產計劃、調度資源、監控生產進度以及保障產品質量。實現DCS數據到MES系統的高效、準確采集與傳輸,對提升企業生產效率、降低成本、增強市場競爭力具有關鍵意義。

然而,當前企業在這一數據交互過程中面臨諸多困境。比如,DCS與MES通常由不同廠商提供,系統架構、通訊協議、數據格式差異顯著。DCS可能采用OPC UA協議,而MES系統對接協議則可能為MQTT,兩者需要統一才能通信。同時,隨著企業數字化轉型的推進,對數據采集的實時性、準確性以及系統的可擴展性要求不斷提高,傳統的數據采集與傳輸方式已難以滿足企業發展需求。

二、解決方案

(一)系統架構

設備感知層:在DCS系統部署物通博聯數據采集終端,這些終端能夠實時采集設備的運行狀態、工藝參數等數據。例如,在生產線上的電機、泵等設備安裝振動傳感器、溫度傳感器,實時監測設備運行狀況;在反應釜、管道等位置安裝壓力、流量、液位傳感器,獲取關鍵工藝參數。

網絡傳輸層:數據采集終端記住Wi-Fi、4G/5G、以太網等通訊技術實現數據的實時上傳。為保障數據傳輸安全,在網絡傳輸層部署防火墻、加密傳輸等安全措施,防止數據泄露與惡意攻擊。此外,通過邊緣計算對采集到的數據進行初步處理與篩選,減少無效數據傳輸,降低網絡帶寬壓力。

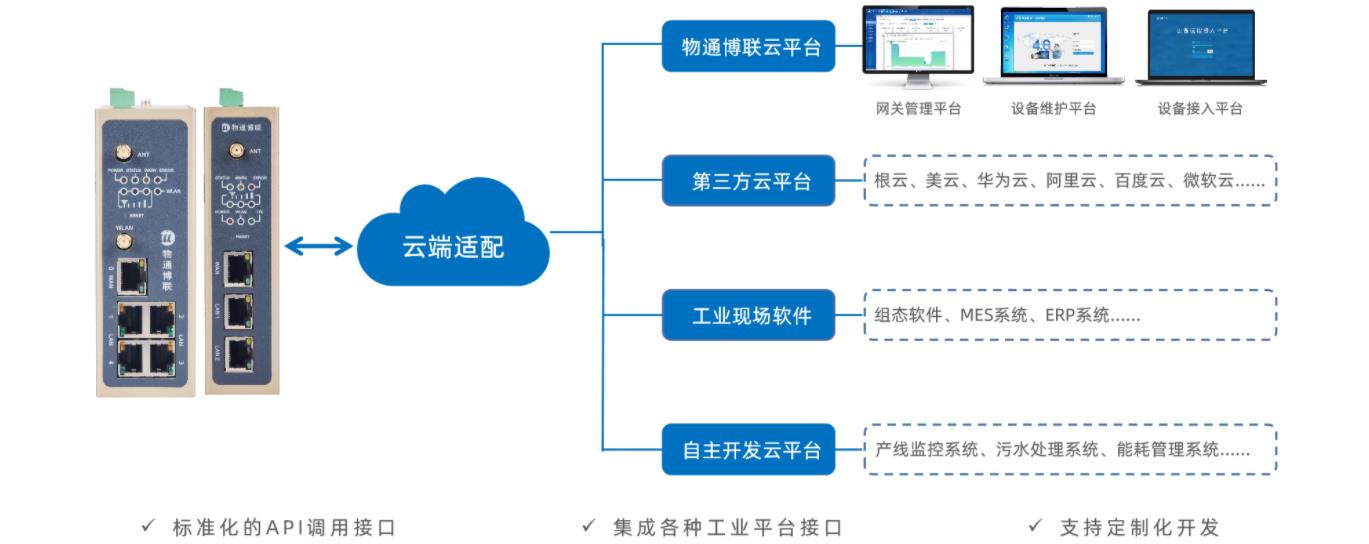

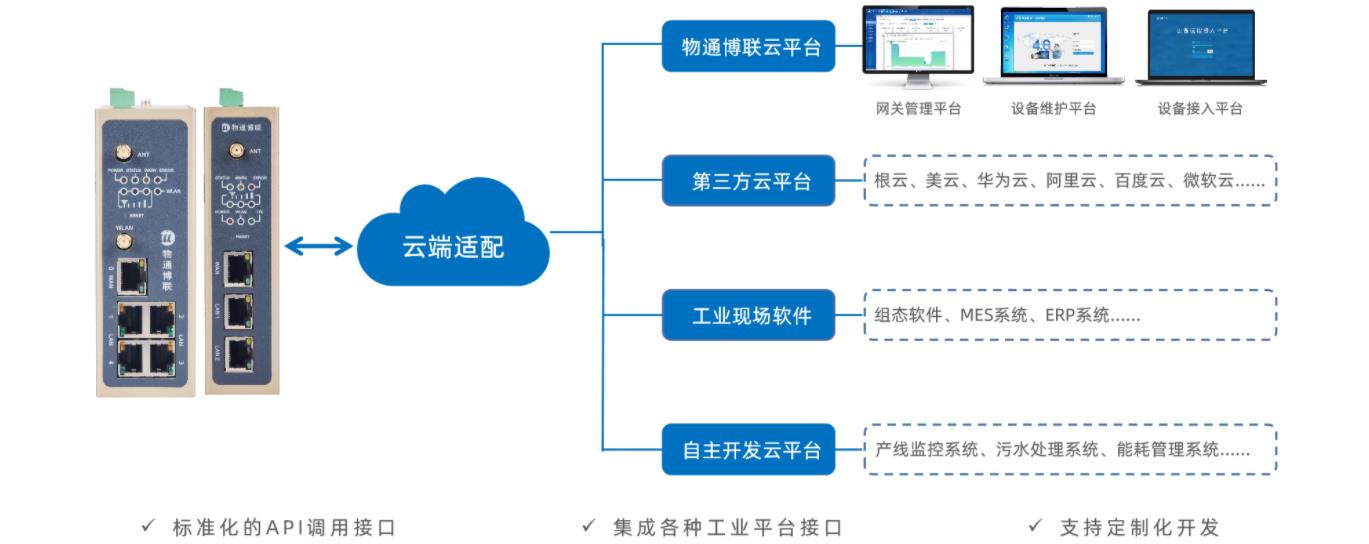

平臺應用層:以MES系統為核心,構建一體化的數據管理與應用平臺。該平臺通過數據接口適配層,能夠兼容多種DCS系統的數據協議,實現與不同品牌、型號DCS系統的數據無縫對接。同時,通過可視化技術將生產數據以直觀的圖表、報表等形式呈現給企業管理人員、生產調度人員以及一線操作人員,方便其實時掌握生產狀況。

(二)實現功能

實時數據采集與傳輸:能夠實現對DCS系統數據的高頻次、實時采集,采集周期可根據企業生產需求靈活設置。采集到的數據通過網絡快速、穩定地傳輸至MES系統,確保數據的及時性與準確性。在數據傳輸過程中,采用數據緩存與重傳機制,當網絡出現短暫故障時,數據能夠在本地緩存,待網絡恢復后自動重傳,避免數據丟失。

數據轉換與適配:針對DCS與MES系統數據格式、通訊協議不一致的問題,系統在數據接口適配層進行數據轉換與適配處理。將DCS系統采集到的數據按照MES系統能夠識別的數據格式進行轉換,同時將不同協議的數據統一轉換為MES系統支持的標準協議,實現數據的順暢對接與交互。

設備狀態監測與預警:通過實時采集DCS系統中設備的運行數據,利用數據分析算法對設備狀態進行實時監測與評估。當設備運行參數超出正常范圍或出現異常趨勢時,系統立即發出預警信息,通知相關人員及時處理,避免設備故障導致生產中斷,提高設備的可靠性與生產連續性。

生產過程優化:MES系統借助采集的豐富生產數據,對生產過程進行全面監控與分析。通過生產數據分析,發現生產過程中的瓶頸環節、不合理工藝以及能源浪費點等問題,并據此制定針對性的優化措施。例如,優化生產調度計劃、調整工藝參數、合理配置資源等,從而提高生產效率、降低生產成本、提升產品質量。

系統可擴展性與兼容性:該系統具備良好的可擴展性與兼容性,能夠輕松適應企業未來業務發展與設備升級的需求。當企業新增生產設備或對現有DCS、MES系統進行升級改造時,只需在系統架構相應層面進行簡單擴展或調整,即可實現新設備的數據接入與系統的無縫兼容,保護企業前期信息化建設投資。

免責聲明:本網站部分文章、圖片等信息來源于網絡,版權歸原作者平臺所有,僅用于學術分享,如不慎侵犯了你的權益,請聯系我們,我們將做刪除處理!